Historisches in digitaler Erweiterung

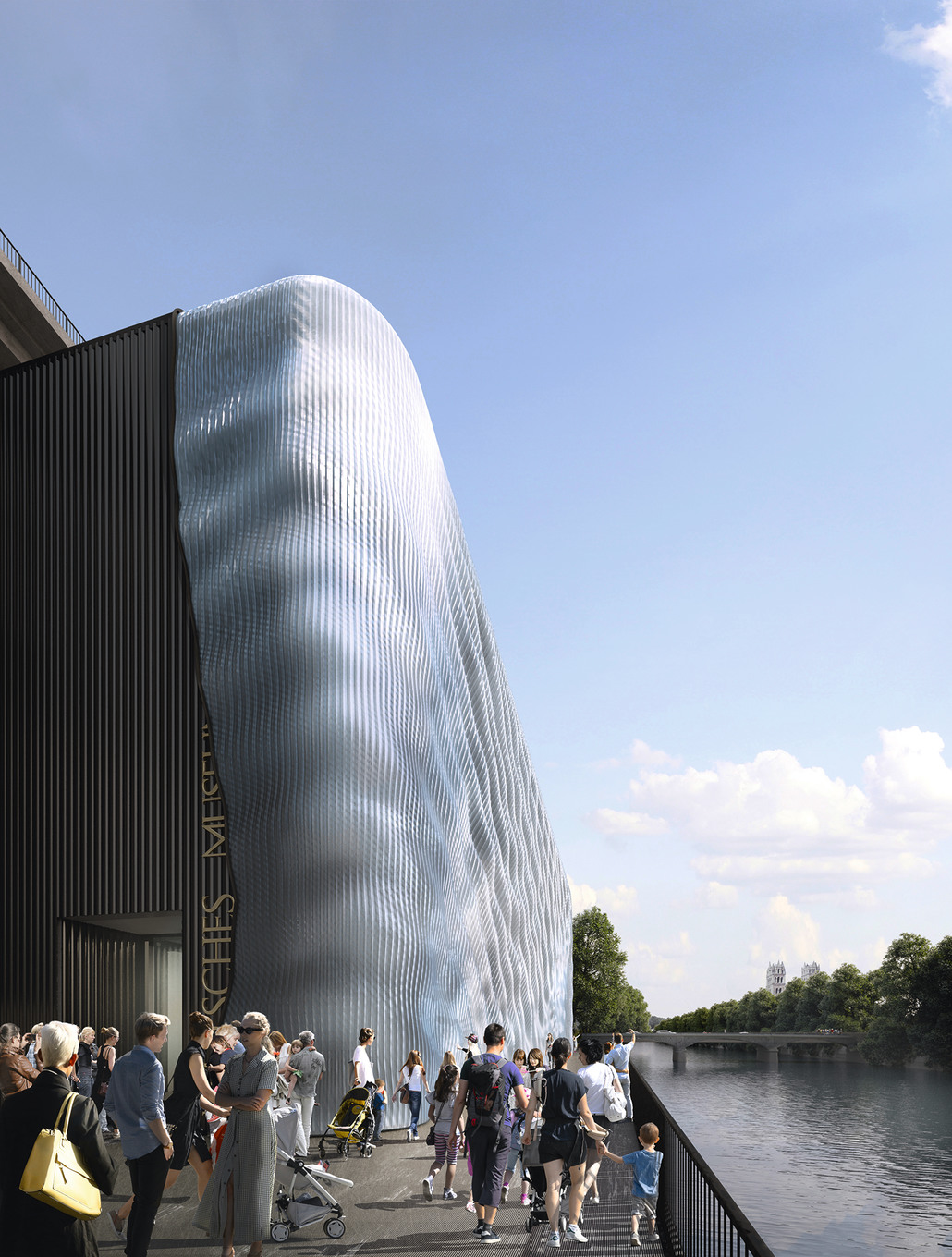

Der temporäre Haupteingang des Sanierungsobjekts präsentiert sich als optischer Blickfang, dessen digitale Innovation in der Verwendung von Computational-Design-Methoden für 3-D-gedruckte Fassadenpaneele und komplett rezyklierbarem Kunststoff (PETg) zu finden ist.

Die 3-D-Druck-Fassade ist die thermische Hülle des temporären Haupteingangs und zugleich das Pilotprojekt für die von uns, 3F Studio, entwickelte multifunktionale 3-D-Druck-Fassadenanwendung. 3F Studio ist ein Spin-off der TU München, das ich gemeinsam mit Moritz Mungenast und Luc Morroni gegründet habe. Idealerweise soll die Fassade, wie vom Deutschen Museum als «Tor der Zukunft» beschrieben, als Leuchtturm für die Initiative «Auf zu neuen Welten» in der Stadt München sichtbar sein und darüber hinaus für innovativen Fortschritt im Bundesland Bayern stehen.Welche Planungsmethode kam dafür zum Einsatz?

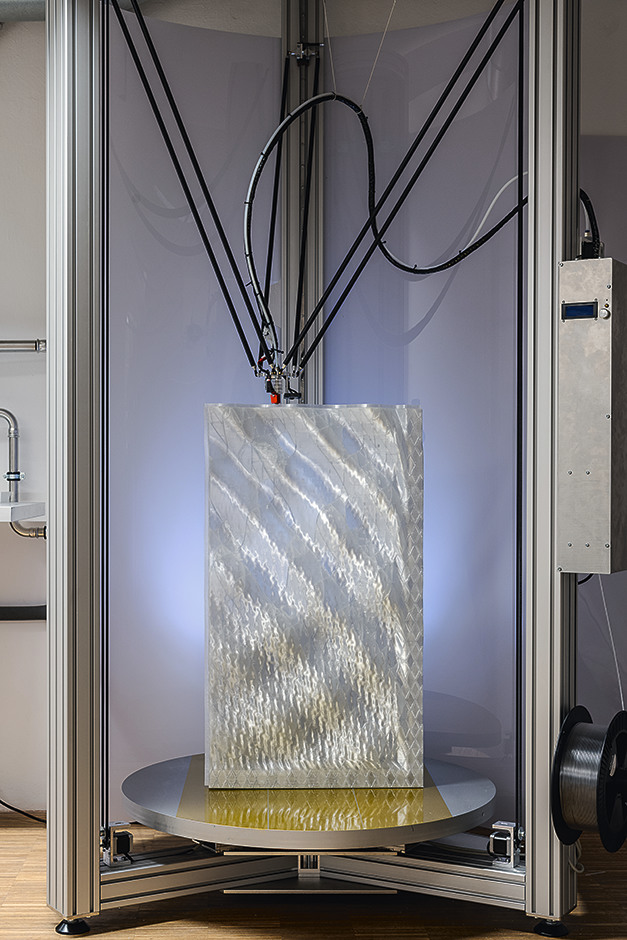

Um die Methode und das Potenzial der Fassadenanwendung zu verstehen, muss der Ansatz erklärt werden. Das Bauen wird schon immer massgeblich von neuen Technologien geprägt – beispielsweise mit dem Ziel, intelligenter und materialsparender zu konstruieren. Ich glaube, dass Mass-Computation und 3-D-Druck einen relevanten Einfluss auf die Zukunft des Bauens haben werden. Und um das Potenzial fundiert zu nutzen, fokussiere ich systematisch auf zwei Kriterien: hohe Auflösungen und geometrische Komplexität, wie es auch in den Konstruktionsprinzipien der Natur der Fall ist. Ich denke, das ist entscheidend, um morphologische Systeme und nachhaltige Materialstrategien zu entwickeln, die den aktuellen technologischen Fortschritt informiert nutzen. Bereits die Architekten der Gotik haben aus der Natur Methoden zur Formfindung abgeleitet. Die druckbasierten Tragwerke der gotischen Kathedralen wurden grösser, filigraner und materialeffizienter gebaut als mit damals üblichen Bauprozessen, und das lediglich mit geometrisch einfachen Materialblöcken. Der 3-D-Druck macht es möglich, mit der Auflösung eines Sandkorns computeroptimierte und dadurch hochkomplexe Geometrien zu bauen, die bislang nicht umsetzbar waren. Das ermöglicht meiner Meinung nach eine neue Qualität an Konsequenz zwischen Form und Material (Funktion), die Impulse für Denkanstösse gibt. Denn visuelle (Form) und konstruktive (Funktion) Ästhetik wird hier untrennbar in einer Einheit «fusioniert». Diesen Ansatz habe ich in «Fused Form and Function» kondensiert – daher 3F. Diese damit entwickelten Planungsmethoden und Prozesse machten es möglich, die weiche Faltung am Deutschen Museum zu algorithmisieren. Durch die Erhöhung der Auflösung und der Komplexität der Fassadenoberfläche konnten wir den Entwurfsprozess um eine Vielzahl an Funktionen wie Verschattung bereichern. Die Faltung beeinflusst massgeblich die charakteristische Gestaltung und ermöglicht durch deren Eigenverschattung, den Energieeintrag hinsichtlich des Sonnenverlaufs adaptiv an die Gebäudenutzung und den Standort anzupassen. Weitere Funktionen wie Belichtung, Dämmung und thermische Belüftung konnten ebenfalls lokal-geometrisch gelöst werden. Das Resultat des morphologischen Materialsystems ist emergent die Summe dieser funktionalen Anforderungen. Die so generierte Fassade ist auf das Projekt zugeschnitten und potenziell auf jeden Standort weltweit anwendbar. «Fluid Morphology», wie wir die Fassadenanwendung nennen, ist das Resultat des forschungsorientierten Studios 3D Envelopes an der Professur für Entwerfen und Gebäudehülle der TU München. Es basiert auf der Doktorarbeit von Moritz Mungenast zu multifunktionalen 3-D-gedruckten Fassadenpaneelen und auf meinen Formenstudien zu parametrisch weich gefalteten Oberflächen.

Oliver Tessin

Ist Computational Design ein Fortschritt?

Mit dem Vergleich zur Computerisierung lässt sich das gut erklären. Ein computerisierter Prozess wie CAD (Computer-Aided-Design) rationalisiert komplexe Entwurfsprozesse. Das Resultat sind meist geometrisch einfache Formen, die aufwendige Planungs- und Fertigungsprozesse effizienter gestalten – kein Architekt zeichnet noch Pläne bzw. plant kosteneffektiv mit Bleistift. Computational Design kehrt diesen Prozess um. Mass-Computation ermöglicht, funktionale Anforderungen und morphologische Materialeigenschaften – 3-D-gedrucktes PETg – mit einer Präzision zu berücksichtigen, dass die daraus resultierende Geometrie wortwörtlich durch das Einwirken, beispielsweise den Sonnenverlauf, geformt wird. Dadurch werden architektonische Probleme nicht mehr mit vordefinierten Formen gelöst. Computational-Design-Methoden ermöglichen nicht nur Architektur mit massgeschneiderter Performance, Gestaltung und geringem Materialverbrauch, sondern sie provozieren auch ein Umdenken für unsere gebaute Umwelt – unsere Ressourcen für Baumaterialien sind endlich, und unsere Städte wachsen schnell.

Wie entstehen die Resultate?

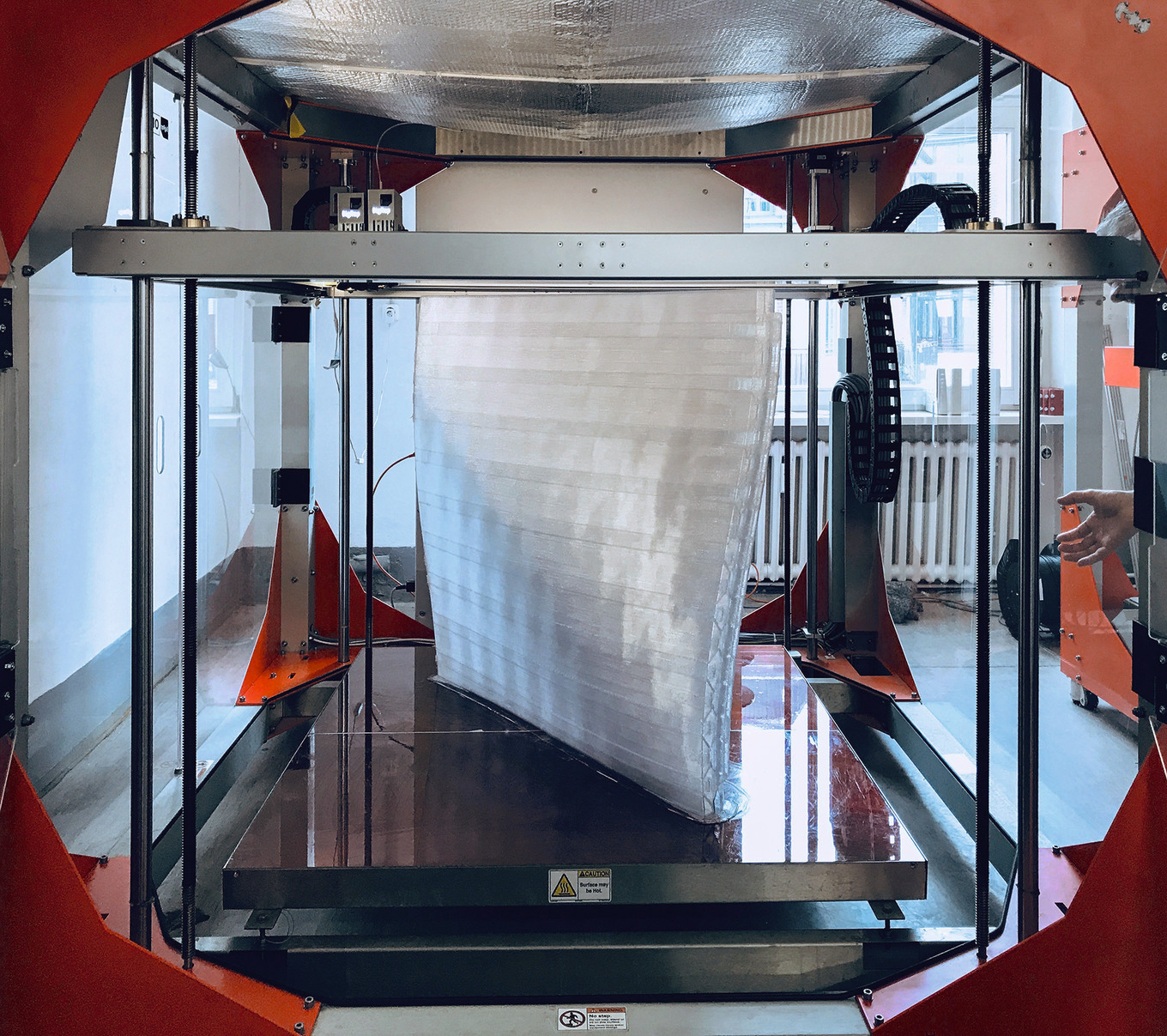

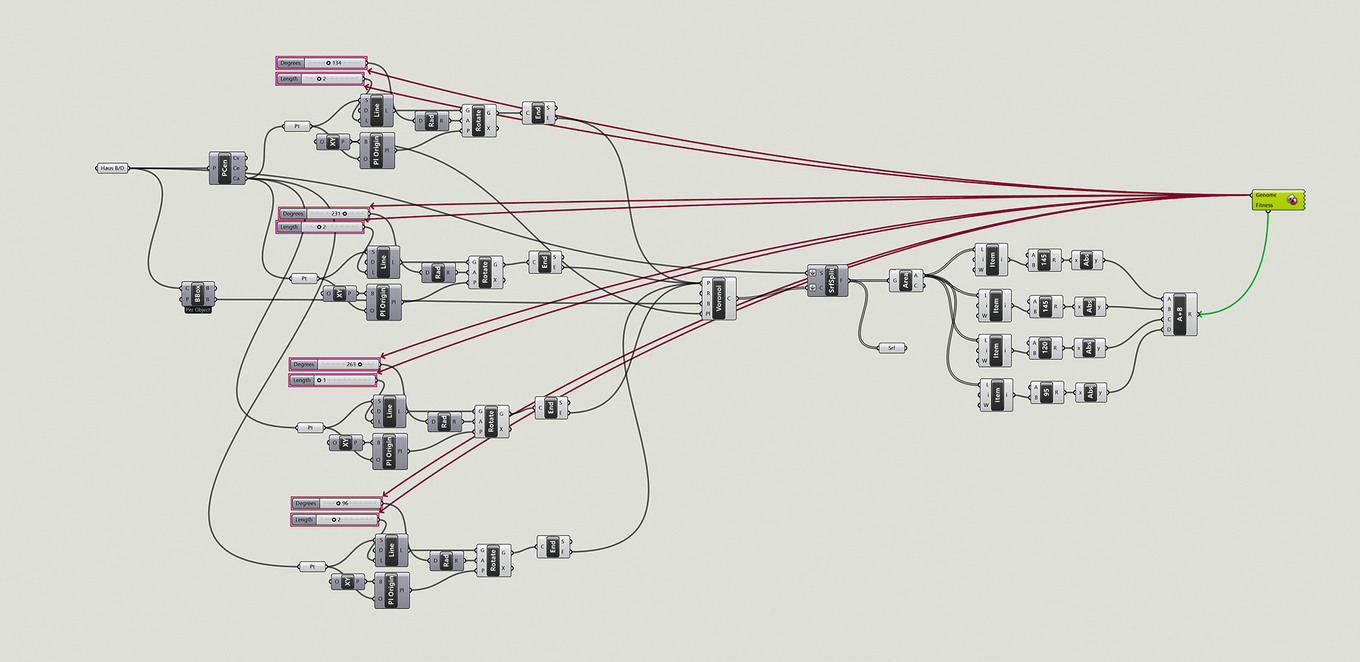

Nehmen wir das Beispiel der gefalteten Oberflächen. Der erste Schritt ist die Standortanalyse. Betrachtet wird die Gebäudeorientierung und zu welcher Uhrzeit verschattet werden soll. Das morphologische System bzw. das Skript nutzt diese Datengrundlage, beispielsweise statistische Wetterdaten, um die Geometrie zu generieren. Das System ist so programmiert, dass der verfügbare Morphospace des 3-D-Druckers (Fused Deposition Modeling) sowie die schmiegbaren Materialeigenschaften von Kunststoff vollständig berücksichtigt und nur Lösungen generiert werden, die tatsächlich herstellbar sind. Mit dieser Prozessabfolge werden unzählige mögliche Geometrien generiert, deren thermische Leistung simuliert wird. Während des Prozesses passt ein evolutionärer Algorithmus kontinuierlich die Parameter für die Geometriegenerierung an – beispielsweise Faltungswinkel –, um entsprechend den definierten Zielfunktionen, hier geringster Energieeintrag, die ideale Geometrie zu generieren.

Wird die klassische gestalterische Planung damit obsolet?

Nein. Es wird immer der Architekt oder der Designer sein, der den Computer bedient. Bei Computational-Design-Methoden werden allerdings bedeutend mehr Fähigkeiten des Computers genutzt als nur CAD-Zeichenprogramme. Hier wird, in Verbindung mit den vorher erwähnten Impulsen, ein Umdenken provoziert. Denn im Computational-Design-Thinking entwerfen Architekten Werkzeuge, welche die Rechenkapazität und Präzision des menschlichen Gehirns deutlich übersteigen und jegliche Anforderungen und Planungsvorgaben berücksichtigen, um daraus die beste Lösung zu generieren. Wie es vor einigen Jahrzehnten mit den CAD-Werkzeugen geschah, wird die klassische Ausbildung des Architekten bereits um Computational-Methoden erweitert.

Inwieweit kann Computational Design mit Building Information Modeling (BIM) kombiniert werden?

Der Schritt zur Implementierung morphologischer Systeme in BIM-Komponenten ist noch gross – wie das darin verborgene Potenzial. Die Automatisierung ist bereits Bestandteil von BIM, beispielsweise um Türlisten zu generieren. Weil der angewandte Computational-Design-Prozess in der Praxis bis jetzt noch nicht Standard ist, war BIM kein Bestandteil der Planung für das Deutsche Museum. Der von uns entwickelte digitale Gestaltungsprozess für die Fassade bildet allerdings die Basis, woraus in Zukunft BIM-Komponenten programmiert werden können. Andere Planer haben dann die Möglichkeit, diese Entwurfsprozesse in einer BIM-Software zu nutzen und potenziell Produktionsdaten direkt an den 3-D-Drucker zu senden.

Und der 3-D-Druck rundet die Vorteilskette ab?

Der 3-D-Druck macht die komplexen digitalen Formen erst möglich und schliesst die «digitale Kette».

Wird der 3-D-Druck das Bauen massgeblich verändern?

Mit dieser Frage setzen wir uns und unser Fachbereich an Hochschulen intensiv auseinander. Wie lassen sich neue Technologien fundiert im Entwurfs- und Bauprozess nutzen? Dass mit dem 3-D-Druck Bauteile additiv – virtuell ohne Materialabfall – gefertigt werden können, zählt zu den greifbarsten Argumenten für eine Veränderung. Das Problem von Baumaterialabfällen erklärt sich von selbst. Diese werden genauso wie die verbauten Bauteile meist nur down-recycelt. Der Kunststoff der 3-D-gedruckten Fassade am Deutschen Museum ermöglicht eine drei- bis viermalige Wiederverwendung. Wir planen das hier verwendete Material für zukünftige Projekte ein, um einen geschlossenen Materialkreislauf zu schaffen. Auch der 3-D-Druck mit Beton eröffnet mit geringem Materialverbrauch und Produktionsabfällen Möglichkeiten. Ich glaube der Einfluss wird gross sein – auch kleinmassstäblich und bezogen auf Innenräume oder Pavillonstrukturen.

Welche konstruktiven Herausforderungen ergeben sich?

Für die Fassade haben wir vor allem bauphysikalische Themen untersucht – und auch Lösungen entwickelt. Konstruktiv ist unsere Anwendung ein Vorhangfassadensystem. Wir planen mit erfahrenen Fassadenherstellern eine konventionelle Unterkonstruktion. Mehrere Segmente (ein Meter auf ein Meter) werden als geschosshohe Vorhangpaneele vorgefertigt und vor Ort eingehängt – es besteht kein Unterschied zum üblichen Montageablauf. Die Integrierung üblicher Unterkonstruktionsprofile und Soganker in die 3-D-Druck-Bauteile ist allerdings form-adaptiv an die tatsächliche Belastung im Bauteil angepasst. Diese sind von aussen nicht sichtbar. Die Kunststoffausdehnung mit sechs Millimeter pro einem Meter ist nicht zu unterschätzen. Wir haben das allerdings in der Nut- und Federverbindung der Paneele berücksichtigt, die auch als notwendige Silikonfuge dient. Das Fugenbild wurde gestalterisch genutzt. Die vorher erwähnten bauphysikalischen Zulassungsbedingungen wie Druck- und Sogkräfte, Brandschutz und UV-Beständigkeit haben wir bereits berücksichtigt. Auch mit der Finanzierung machen wir gerade grosse Sprünge.

Werden Fertigung und Montage beim Entwurfsprozess berücksichtigt?

Die digitale Fabrikation – in diesem Fall die additive Fertigung – wird frühzeitig in den Entwurfsprozess integriert. Genauso wie Materialstrategien und aus der Natur bekannte Konstruktionsprinzipien regt das 3-D-Druck-Verfahren zu ganz neuen Lösungen an. Die parallele Integrierung von Computation, digitaler Fertigung und Konstruktionsprinzipien in einen Prozess ist entscheidend für die Performance des morphologischen Systems – in diesem Fall die Fassadenanwendung für «Fluid Morphology».

Wie sieht die Schnittstelle zum Fertigungsprozess aus?

Die zum 3-D-Drucker gesendete Produktionsdatei wird direkt aus dem Geometriegenerierungsalgorithmus erstellt. Die «digitale Kette» ist kurz. Mit der nötigen Expertise wird das fertige Bauteil mit einem Gewicht von 10 bis 15 Kilogramm – die Toleranz liegt bei unter 1 Millimeter – aus dem Druckbett gehoben. Es sind ein-fach nur einige Minuten Nachbearbeitung notwendig, und das Bauteil kann montiert werden.

Auf welche Projekte richtet sich künftig der Fokus?

Wir legen derzeit den Fokus auf exklusive Kulturbauten wie Museen, Bibliotheken und Konzerthäuser. Hinzu kommen künftig alle Nutzungen, die aber von der diffusen Belichtung durch die transluzente Fassade und die Energieeintragskontrolle profitieren. Wir verfolgen auch Strategien für Innenräume, in denen wir die Oberflächen für die Akustik statt für die Verschattung optimieren: Messebauten, integrierte Möbelwände, Foyers, Büro- und Konferenzräume.

Oliver Tessin

Wie ist der aktuelle Stand des Sanierungsprojekts in München?

Nach dem Wechsel des Planungsbüros hat das Architekturbüro RKW Architektur + die Planung übernommen. Das Eröffnungsdatum im vierten Quartal 2020 bleibt weiterhin das Ziel. ●