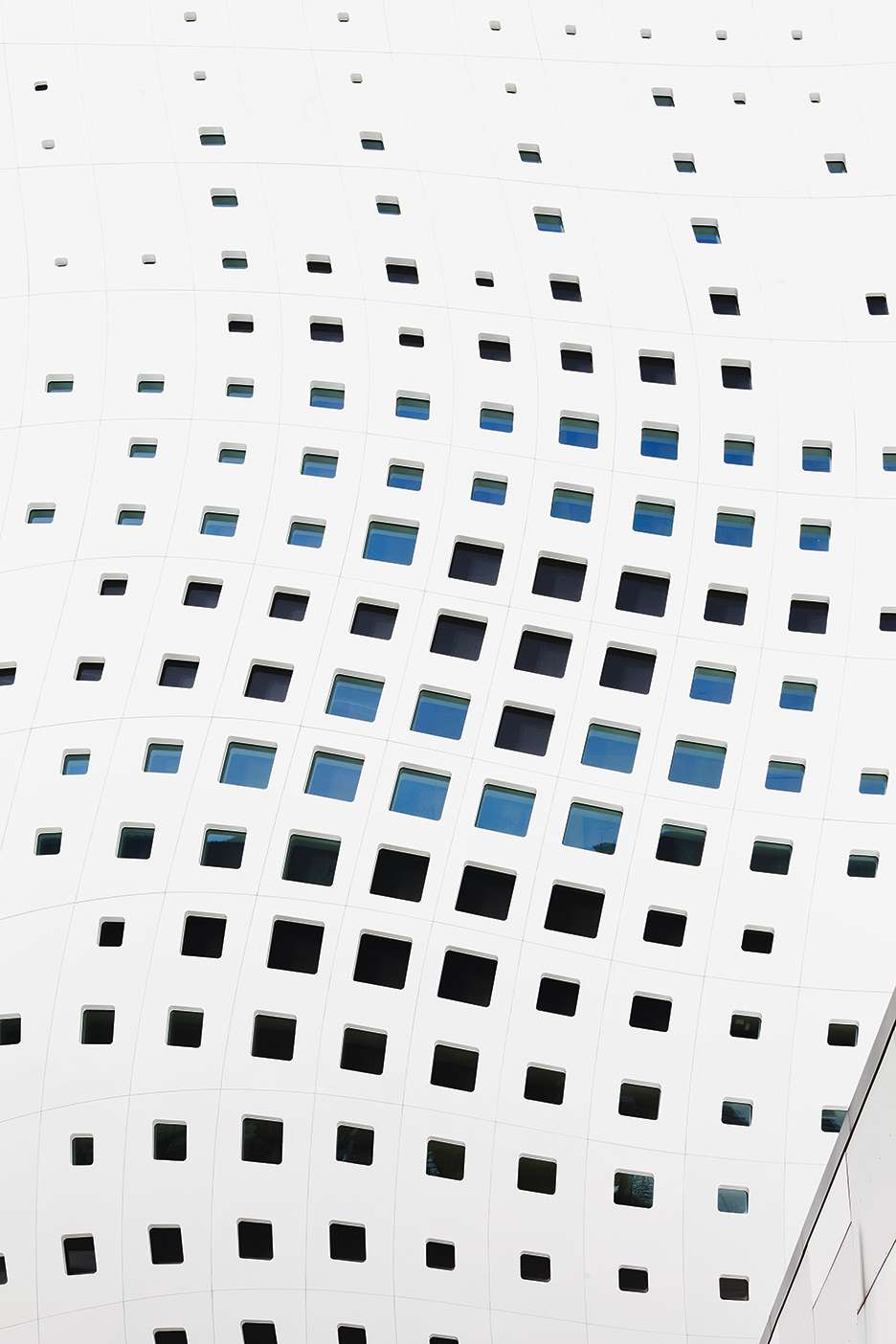

Geschwungene Pixelfassade

Die Metallfassade des neuen Durst-Headquarters in Brixen besteht aus pixelartig angeordneten, in unterschiedlichen Farben leuchtenden Fensterelementen.

Kommt man vom Brennerpass, öffnet sich das schmale Eisacktal nahe Brixen in einen weiten, grünen Talkessel. Typisch für den alpinen Raum wird die Architektur hier im Gegensatz zu grossen urbanen Zentren nicht als dichte Verkettung, sondern frei stehend und ungeschützt wahrgenommen. Dementsprechend hoch sind der Wirkungsradius eines Gebäudes innerhalb dieses gestalterisch sensiblen Umfelds und die Aufmerksamkeit, die es erregen kann. Vor allem wenn es seine Umgebung schon von Weitem derart in Schwingung versetzt wie das neue Gebäude für das Durst-Headquarter. Der von den Südtiroler Architekten Patrik Pedò und Juri Pobitzer von Monovolume konzipierte, elegant geschwungene Neubau besticht durch seine Metallfassade mit pixelartig angeordneten, in unterschiedlichen Farben leuchtenden Fensterelementen. Die neue Firmenzentrale steht sinnbildlich für die Transformation eines hoch qualifizierten Maschinenbauers zu einem weltweit führenden Hersteller von zukunftsweisenden digitalen Druck- und Produktionstechnologien. Innovationswille spielte eine besondere Rolle, weswegen in einem Architekturwettbewerb ausdrücklich nach einer repräsentativen Architektur mit Landmarkencharakter gesucht wurde. Für die vollständige Planung, Fertigung und Montage von 7000 m² Fassadenfläche wurde mit Frener & Reifer ein ebenfalls in Südtirol ansässiger Spezialist für massgeschneiderte Fassadenkonstruktionen ins Team geholt.Der ikonische Entwurf des Siegerprojekts überzeugt mit einem flach schwebenden Flügel, der sich zu einem 35 Meter hohen Turm emporschwingt. Er geht zurück auf einen vom Südtiroler Architekten Othmar Barth in den 60er-Jahren entworfenen Masterplan für das bestehende Werksgelände, der damals nur in Teilen umgesetzt werden konnte.

Wie eine Klammer umspannt der Neubau die Produktionshallen und nimmt auf 5700 m² das neue Kundenzentrum, Büros für 142 Mitarbeiter und den Durst-Campus mit Schulungs- und Konferenzräumen auf. Im verglasten Erdgeschoss empfängt den Besucher ein Showroom, der die neueste Generation von Industriedruckern für den Dekordruck auf Textil, Keramik und MDF-Platten eindrucksvoll in Szene setzt. Im ersten und zweiten Obergeschoss des lang gestreckten Flügelbaus, der aussen durch seine Pixelfassade beeindruckt, sind die agilen Büroarbeitsplätze der Verwaltung und der IT-Abteilung untergebracht. Über einen begehbaren Hochgarten, der Freiraum für die Mitarbeiter bietet, ist der Neubau mit den bestehenden Produktionsgebäuden verbunden. Die sechs Geschosse im lichtdurchfluteten Turm bieten die attraktivsten Arbeitsplätze mit weitem Blick über das Eisacktal. Ganz oben befindet sich ein Dachgarten, darunter ein Konferenzraum und die Verwaltung der Holding.

Komplexe Fassadengeometrie

Mit einem parametrischen Basismodell, das die verschiedenen Fassadengeometrien in Geraden, Bögen und Splines aufteilte, näherten sich Frener & Reifer möglichst entwurfsgetreu dem organisch geschwungenen Geometriewunsch der Architekten. Nach der finalen Definition der Flächen und Fugen wurde eine Hülle entwickelt, die vorwiegend aus einer pulverbeschichteten Metallfassade aus 842 pixelartig angeordneten, beleuchteten Fensterelementen besteht. Die Hauptfassade geht über in eine 913 m² grosse Dachverglasung mit einer Spannweite von mehr als 13 Metern. Die Stahl-Glasdach-Konstruktion besteht aus 182 unterschiedlichen, teilweise dreieckigen Isolierglasscheiben. Hofseitig wurde eine 1300 m² grosse Pfosten-Riegel-Glasfassade realisiert, dort verbindet eine 15 Meter lange, frei tragende Brücke aus Stahl und Glas den Neubau mit dem Bestand. Im Erdgeschoss wurde eine elegante 1100 m² grosse Pfosten-Riegel-Konstruktion verbaut. Spektakulär ist auch der Turmabschluss, dort wurden 6 Meter hohe, gebogene Isolierglasscheiben eingesetzt.

Um die Vorstellungen der Architekten mit den Grenzen des Materials und der Fertigung sowie der technischen Machbarkeit in Einklang zu bringen, wurde die Hauptfassade mit der Definition des Fugenbildes in planare, einfach gekrümmte und mehrfach gekrümmte Bereiche, aufgeteilt. Am 1 : 1-Mock-up konnten dann die Fugengenauigkeit und die Oberflächenqualität überprüft sowie vom Architekten und Bauherren freigegeben werden.

Insgesamt wurde die Fassade in 6 Hauptlose und diese wiederum in Unterlose mit jeweils circa 30 bis 40 Paneel-Elementen gegliedert. Jedes Paneel-Element mit 2 Fenstern besteht im Schnitt aus 60 Einzelteilen. Die vollständige Metallfassade umfasst damit über 1000 Baugruppen, die aus über 60 000 unterschiedlichen Einzelteilen zusammengesetzt wurden.

Eigenanfertigung und millimetergenaue Montage

Die Stahl-Beton-Konstruktion des Rohbaus wurde mit einem 3-D-Laser-Scan vermessen und in das 3-D-Modell des Fassadenbauers integriert. Daran wurde die Tragkonstruktion aus Brettschichtholz montiert, an welche die Metallfassade mittels eigens entwickelter Aluminium-Strangpressprofile samt Tausender unterschiedlich langer, feuerverzinkter Sonderkonsolen millimetergenau befestigt werden konnte. Der Abstand zwischen Holztragwerk und Metallfassade variierte dabei zwischen 300 und 1800 Millimetern.

Alle Einzelteile wurden im Werk des Fassadenbauers in Brixen vorgefertigt. Dies hatte den grossen Vorteil, dass die Qualitätskontrolle direkt in der Fertigung erfolgen konnte. Auch die 842 Fensterpixel mit Streuglasscheiben für die bauseitige LED-Beleuchtung wurden bereits im Werk auf das fertig zusammengebaute Metallpaneel aufgebracht. Ein durchdachtes Projektverwaltungssystem, in dem jedes Teil mit einem Nummerncode erfasst und zurückverfolgt werden konnte, garantierte, dass nichts verloren ging und alle Elemente richtig zusammengebaut sowie an der richtigen Stelle montiert wurden.

Eine besondere Herausforderung bildete auch die Entwässerung des grossen Dachoberlichtes, das fliessend von einer vertikalen Glasfassade in eine horizontale Dachkonstruktion übergeht. Hier musste von Frener & Riefer die standardisierte vertikale Fassadenentwässerung mit einem horizontalen Dachentwässerungssystem kombiniert werden. Komplexe Details, die für die Fassadenbauer Herausforderung und Ansporn zugleich sind – hier trifft italienische Leidenschaft auf deutsche Detailtreue. ●