Corporate Architecture – Dem Whisky auf der Spur

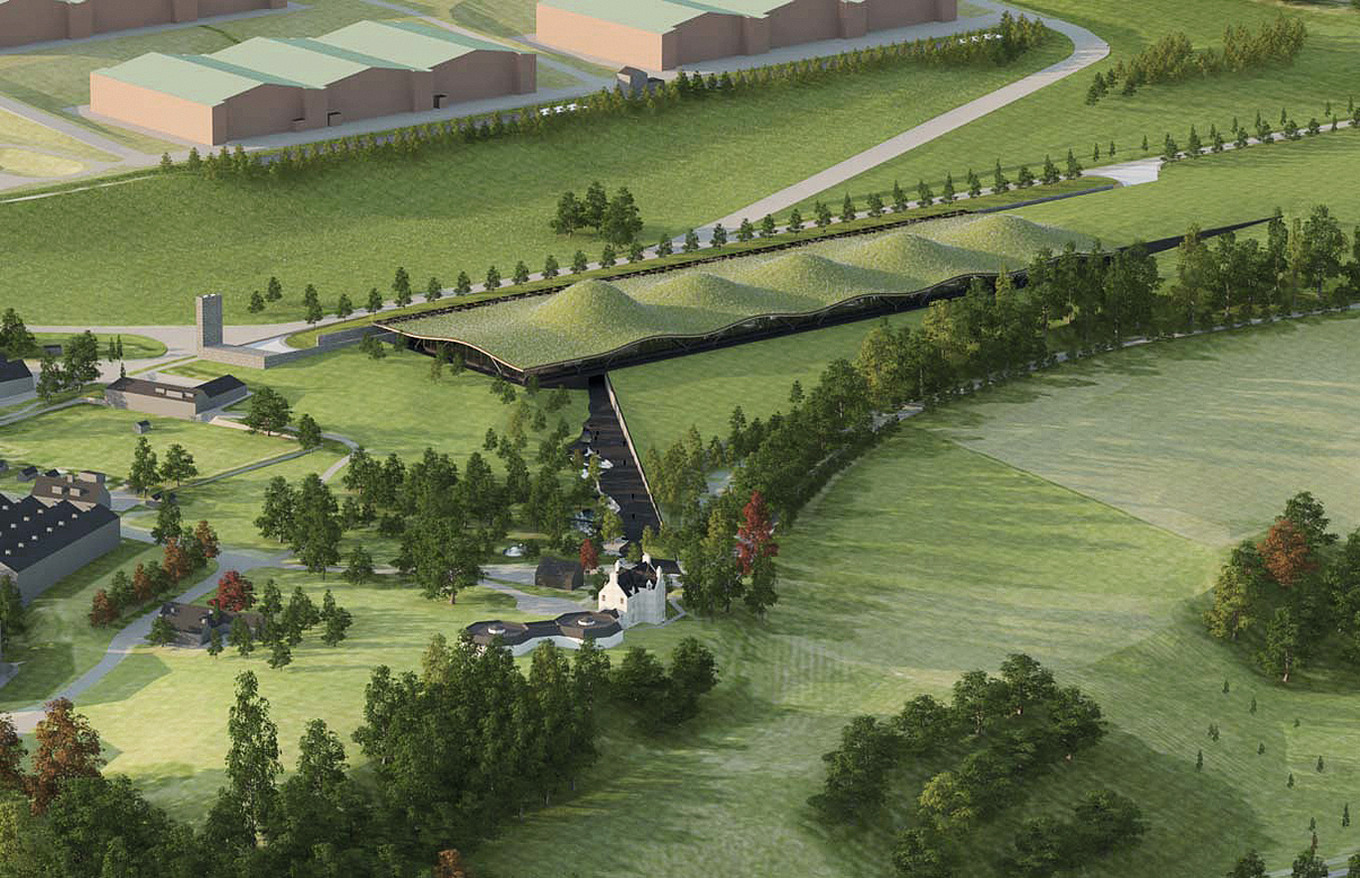

Bei der Erweiterung der Macallan-Whisky-Destillerie nimmt das Dachtragwerk aus Holz Bezug auf die Lagerung des Whiskys in Holzfässern, die elementar für die Qualität des Endproduktes ist.

Ein Dach aus Holz und Erde

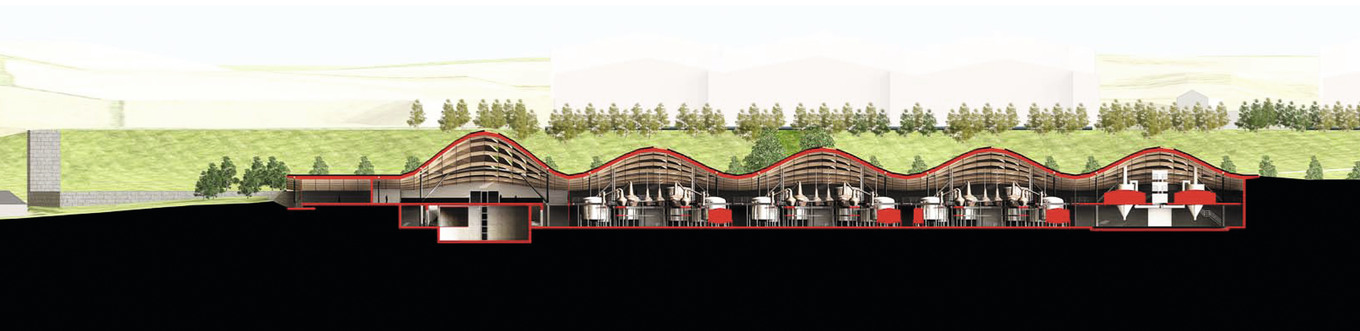

Das begrünte Dach wird lediglich an einigen Stellen mit dreieckigen Fenstern durchbrochen. Das Holztragwerk und seine aufwendige Eindeckung mit Erde und Gras ruhen auf mächtigen Stahlrahmen-Unterkonstruktionen, die ihrerseits in der Stahlbeton-Bodenplatte verankert sind. Die dunklen Stahlstreben zeichnen sich auch an den Fassaden ab, gliedern so den Bau zusätzlich und verleihen ihm seinen hallenartigen Charakter. Der Eintritt zum Gebäude erfolgt vom alten Herrenhaus her über einen frei fliessend gestalteten Vorbereich. Am Ende dieser Zone gelangt man unter einer «Erdbrücke» hindurch ins Besucherzentrum, das mit seinen Ausstellungsbereichen unter einem flachen Teil des Daches liegt. Daran schliesst mit 27 Metern die höchste der fünf Kuppeln an, die so auch als bildhaftes Zeichen für den Eingang in Erscheinung tritt. Unter den übrigen vier mit einer Höhe von je 18 Metern folgt die linear angeordnete Whisky-Produktion, die von den Besuchern besichtigt werden kann. Am Ende der vierten niederen Kuppel ist der Bau so gestaltet, dass er bei Bedarf mit weiteren Kuppeln ergänzt werden kann.

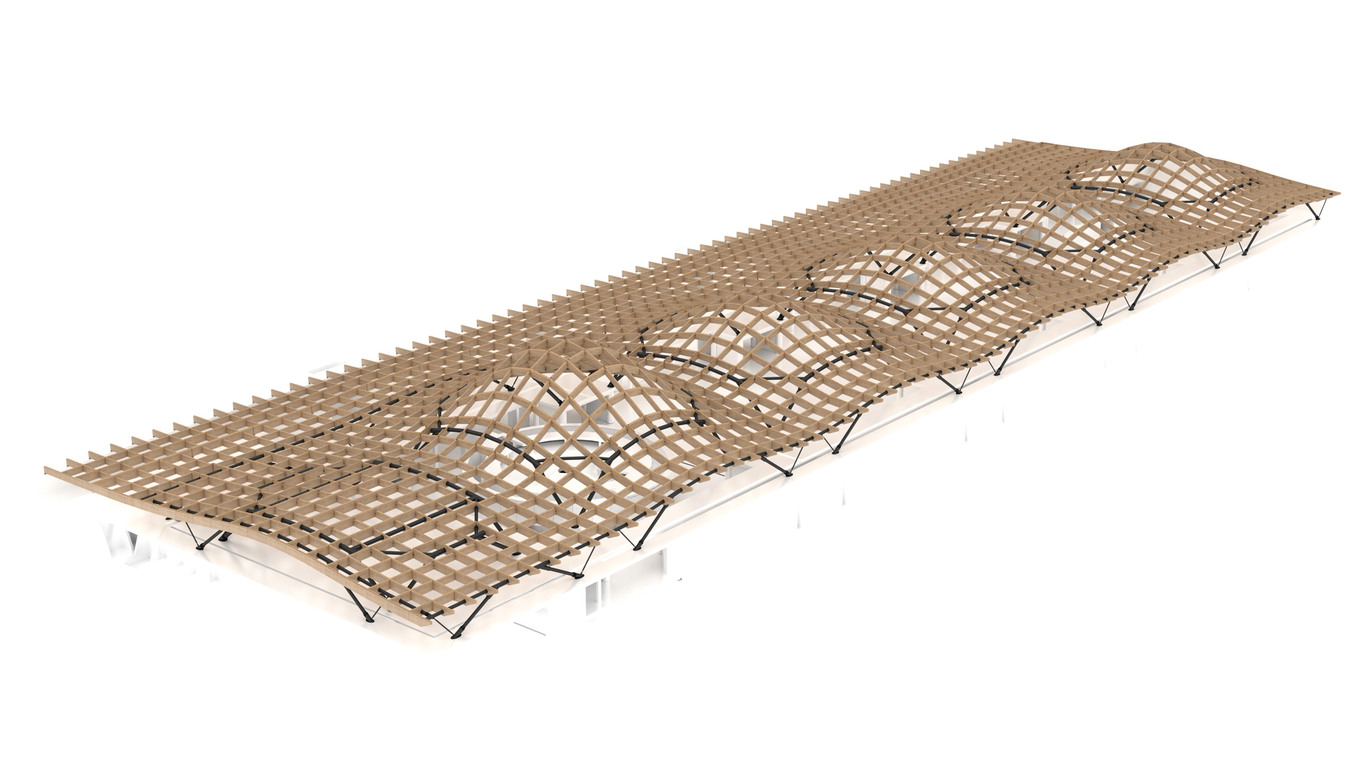

Gitterkonstruktion des Daches

Die Träger der Gitterkonstruktion liegen in der Dachaufsicht im quadratischen Ebenenraster von 3 mal 3 Metern und erscheinen durch die Projektion auf die Fläche verkürzt. Hier wird vor allem ihr Verlegemuster deutlich. Das Haupttraggerüst einer Kuppel bilden jeweils zu Polygonzügen verschweisste Stahlträger. Dabei wird jedes Kuppelfeld in Längs- und Querrichtung in den Viertelspunkten von zwei solchen Polygon-Trägern überspannt. In den vier Kreuzungspunkten sind sie über biegesteife Anschlussknoten miteinander verbunden. Die stählernen Polygon-Träger wurden mit Kerto-Platten bekleidet. Die übrige Tragstruktur des Gitterwerks besteht aus zwei Trägertypen aus Brettschicht-(BS-)Holz: Zum einen aus längeren, einfach gekrümmten Bogenbindern, die über mehrere 3-Meter-Felder reichen, deren Ober- und Unterseiten jedoch feldweise, also im 3-Meter-Raster wie ein Polygonzug abgefräst wurden (Oberseite als ebenes Auflager für die Dachelemente). Sie erscheinen in Form geknickter Stabzüge. Zum andern aus kurzen geraden Träger-Stücken im 3-Meter-Raster.

Die Idee, aus gebogenen Trägern Stabzüge mit Knicken herauszufräsen, resultierte aus der Überlegung, die Menge der Stahlanschlüsse zu minimieren, da sie mit zunehmender Zahl die Steifigkeit der Konstruktion reduzieren. Beim Herausfräsen gab es allerdings eine Einschränkung: Zur Vermeidung von Querzugkräften (Lasteinwirkung quer zur Faser) und einer unverhältnismässig grossen Tragfähigkeitsabminderung der Querschnitte aufgrund der angeschnittenen Holzfasern durften die Knickwinkel 13 Grad nicht überschreiten. Wo sie grösser als 13 Grad wurden, mussten die Träger unterbrochen und über Schlitzblech-Stabdübel-Verbindungen biegesteif wieder miteinander verbunden werden. Das ist etwa im Bereich der Kuppelspitze der Fall, wo die Krümmungen am grössten sind.

Nach diesem Prinzip wurden für die hölzernen Rippen des gesamten Gitterwerks – wo statisch erforderlich – Stabzug-Träger eingesetzt; den Rest füllen einzelne Träger-Stücke mit «auf Gehrung» zugeschnittenen Enden. Letztere wurden gelenkig zwischen die Stabzüge bzw. die Stahl-Polygon-Träger und die Stabzüge eingehängt. Innerhalb der Kuppeln bilden die verschiedenen Stahl- und BS-Holz-Träger ein Raumtragwerk aus, das auf den darunter angeordneten Stahlrohr-Zugringen der Rahmenkonstruktionen gelagert ist. Im Rest des Gitterwerks, wie etwa dem weit auslaufenden Dach, findet sich eine Kombination aus verschiedenen Tragsystemen.

Beplankte Träger mit lagebezogenen Abgratungen

Die 16 Zentimeter breiten Stabzug-Träger bzw. kurzen Träger bestehen aus GL24h- bzw. GL28c-BS-Holz und seitlich aufgebrachten 20 Millimeter dicken Kerto-Furnierschichtholzplatten (Regelhöhe der Träger: 59 bis 75 Zentimeter; in Bereichen mit höheren Lasten: 87 bis 99 Zentimeter). Dort, wo es statisch erforderlich war, wurden die Kerto-Platten auf den Träger aufgeleimt und nach einem definierten Raster mit ihm verschraubt. In den übrigen Bereichen sind sie der optischen Einheitlichkeit wegen nur aufgeschraubt.

Dies war eine Vorgabe der Architekten. Sie wünschten als homogene Oberfläche überall Furnierschichtholzplatten. Die Oberseiten der Träger sind meist mit zwei Neigungen abgegratet. Doch je nach Lage im Dach hat jede Oberseite andere Abgratungsneigungen, denn sie dienen jeweils zwei unterschiedlich geneigten Dachelementen als ebenes (Linien-)Auflager. Wiederum aus optischen Gründen sind die BS-Holz-Träger auch auf der Unterseite mit doppelter oder einfacher Neigung abgegratet, zudem stehen die Kerto-Platten unten über. Eine andere architektonische Vorgabe lautete: Die Trägerhöhe jedes Trägers sollte innerhalb eines 3-Meter-Segments über seine Länge hinweg in der Vertikalen gemessen immer gleich hoch sein. Daraus ergeben sich Parallelogramme als Trägerformen zwischen den Raster-Feldern. Das heisst jedoch gleichzeitig, dass die statische Höhe steiler geneigter Träger geringer ist als deren Vertikalmass, da die statische Höhe senkrecht zur Kante gemessen wird. An steileren Stellen des Daches mit kumulierenden Lasten konnten dann Träger mit zu geringer statischer Höhe durch aufgeleimte und verschraubte Kerto-Platten verstärkt werden.

Füllen einer windschiefen Ebene mit ebenen Flächenelementen

Um nun die Bereiche zwischen den Gitterträgern mit ebenen Flächenelementen füllen zu können, nutzten die Holzbauspezialisten die Kunst der Geometrie: Zwischen die vier Eckpunkte eines Gitterfeldes, die nie auf einer gemeinsamen Ebene liegen (windschief), passten sie zwei dreieckige, ebene Flächenelemente ein, denn drei der vier Punkte liegen immer auf einer Ebene. Dabei haben die beiden Dreieckselemente dieselbe Hypotenuse (längste Seite eines Dreiecks). Als Diagonale zwischen den vier Gitterpunkten bildet sie den gemeinsamen Stoss mit Anschlusswinkeln von bis zu 10 Grad, was innerhalb des Gitterfeldes als diagonale Knick-Kante bzw. Fuge in Erscheinung tritt. So war es möglich, die Dachflächen der zweiachsig gekrümmten Kuppeln mit ebenen Elementen auszuführen anstatt mit gebogenen; das entsprach zudem den architektonischen Vorgaben, die hier eine facettierte Oberfläche forderten. Der Dachaufbau aus Dämmung, Erde und Begrünung gleicht die Facettierung zwar aus und glättet sozusagen das Gesamtbild nach aussen. Auf der Innenseite jedoch wirkt die Dachuntersicht fast ornamental und erinnert an ein Tangram-Puzzle.

Ausbildung der Dachelemente

Die dreieckigen Dachelemente sind als klassische Hohlkästen ausgebildet: ein Rahmen aus Konstruktionsvollhölzern (KVH) mit beidseitiger Beplankung aus Plattenwerkstoffen. Für das optische Erscheinungsbild hat man die Unterseiten der insgesamt 22 Zentimeter hohen Elemente mit 15 Millimeter dicken Kerto-Platten geschlossen, für die obere Tragschicht dagegen kamen OSB-Platten zum Einsatz. Die Wärmedämmung wurde nicht in die Elemente integriert, sondern auf den Hohlkästen verlegt. Das hatte den Vorteil, dass die Dampfbremse auf der Oberseite flächig aufgebracht und sauber verklebt werden konnte. Um die dreieckigen Hohlkästen formschlüssig aneinanderfügen zu können, mussten ihre Randhölzer aufgrund der winklig anschliessenden Nachbar-Elemente schräg bzw. keilförmig zugeschnitten werden, meist mit umlaufend unterschiedlichen Neigungswinkeln. In Bereichen, wo die Gitterträger aufgrund grosser Lasten höher ausgeführt werden mussten (87 bis 99 Zentimeter), wurden die Dachelemente nicht auf den Trägern gelagert sondern zwischen diesen eingehängt. Die Hohlkästen sind untereinander und mit den Dachträgern verschraubt, bilden statisch aber keine Dachschale aus. Die Aussteifung der Kuppeln erfolgt über die Stahlrahmen-Konstruktionen darunter bzw. die in den Längsfassaden.

Schnee als massgebender Lastfall

Der Lastfall Schnee mit unsymmetrischen Schneeanhäufungen stellte den massgebenden Lastfall für das Dach dar. Zu untersuchen war dabei die Torsionswirkung solcher Lasten auf die einzelnen Bauteile bzw. deren Tragverhalten innerhalb der Raumstruktur. Zu den massgeblichen Stellen der Dachlandschaft gehören auch die «Täler» zwischen den Kuppeln, wo sich ebenfalls Schnee anhäufen kann.

Für die statische Berechnung des gesamten Gebäudes nutzten die Planer von Wiehag ein räumliches Stabwerkprogramm (R-Stab). So konnten alle Lasteinwirkungen und materialspezifischen Einflüsse abgebildet und ihr Zusammenwirken berechnet und überprüft werden. Ein solch hochkomplexes Bauwerk kann nur mit einer minutiösen Detail-, Fertigungs- und Logistikplanung erfolgreich bewältigt werden. Jedes Bauteil erhielt eine Positionsnummer und seinen definierten Platz, der per Positionsplan auffindbar ist.

Doch auch der Produktionsablauf und die rechtzeitige sequenzielle Anlieferung der richtigen Bauteile entscheiden über die reibungslose Montage vor Ort. Die funktionierte wie am Schnürchen. Und das bei knapp 1800 Trägern (1305 gerade Träger-Stücke und 493 Stabzüge, aus einem Querschnitt verleimt) und 2447 Hohlkasten-Elementen. Für den Transport aller Träger und Dachelemente waren 133 Lkw-Ladungen erforderlich. Würde man die Transporte aneinanderreihen, ergäbe dies eine Länge von 2,2 Kilometern gemäss Wiehag-Projektleiter. ●